塑膠射出(Plastic Injection Molding)是現代製造業中應用最廣泛的成型技術之一。透過將熔融塑料注入模具,可精確製造出結構複雜、尺寸穩定且外觀一致的塑膠零件。此技術廣泛運用於汽車零件、電子通訊、自動化設備及工業零組件等領域。

本文將介紹塑膠射出的原理、特性、延伸製程與應用,協助讀者建立對塑膠射出技術的完整基礎概念。

一、塑膠射出的基本原理

塑膠射出成型是一種將塑膠顆粒受熱熔融後,透過注塑機的螺桿壓力注入模具,經過冷卻與固化,最終形成所需的塑膠製品。

塑膠射出步驟

-

夾模與材料準備:將公模及母模以高壓方式閉合,將所需的塑膠原料(塑膠粒子或顆粒)裝入射出成型機的料斗中。

-

溶融與射出:將乾燥塑膠原料送入射出機料管,在螺桿旋轉及加熱作用下,使其溶融成高黏度流體,將溶融塑膠注入模具空間。

-

保壓與冷卻固化:當溶融塑膠填充完畢後,會持續保持一個壓力,以防塑膠回流,同時模具內的冷卻系統會冷卻塑膠,使其固化收縮,也會持續注入塑料填補收縮空間,以減少或避免凹痕產生。

-

模具開啟與頂出:當塑膠完全冷卻固化後,模具開啟,利用頂出系統將產品脫模。

-

完成與處理:若產品有毛邊或水口殘留,需要進一步的修整,以確保外觀與尺寸精度,形成最終產品。

以上過程的可控變數為 溫度、注射壓力、保壓壓力及冷卻時間 這些參數決定了產品的尺寸精度與外觀品質。

-

溫度:控制適當的溫度能避免燒焦或不完全填充的問題。

-

壓力:影響塑膠填充的完整性與產品密度。

-

冷卻時間:過短可能導致變形,過長則影響生產效率。

二、塑膠射出的特性與優勢

-

高生產效率:塑膠射出適合大批量生產,每個零件在數秒內即可完成成型,能有效提升產能。

-

尺寸重複性高:成型條件穩定,可大量製作尺寸與形狀一致的零件,確保產品一致性與品質穩定。

-

結構複雜度高:可生產形狀複雜、尺寸精密的零件,例如倒角、扣件等結構設計要求高的產品。

-

自動化生產:製程可全面自動化操作,降低人工干預與人為誤差,同時提升整體生產效率。

-

可整合多製程:能與金屬嵌件、雙色射出、包覆射出等複合工法結合,滿足不同產品的功能需求。

-

表面品質佳:可直接成型出平滑或具紋理的外觀表面,減少後續加工需求。

-

材料利用率高:未使用的塑膠料可回收再利用,有助於降低生產成本並減少對環境的影響。

-

模具及周邊設備成本較高:由於模具須兼顧高精度與耐壓壽命,加上射出製程需依賴多項周邊設備維持穩定運作,因此整體前期投入成本較高。適合以大量製造攤低單件成本。

三、塑膠射出的延伸類型

隨著製造需求日趨多元,傳統射出技術也衍生出多種工法,以因應不同結構與性能要求。以下為常見幾種延伸類型:

1.雙色射出

(Two-shot Molding)

在同一模具中連續注入兩種不同塑膠材料或顏色,形成一體成型結構,常用於外觀件或需具備軟硬結合的產品,如手把或按鍵。

2.嵌入射出

(Insert Molding)

將金屬、電子元件等事先放入模具中,再以塑膠包覆成型。可提升結構強度與導電功能,常見於汽車與電子連接器。

3.包覆射出

(Overmolding)

在第一層成品上再注射第二種塑膠材料,實現包覆或防滑效果,常見於手工具握柄、醫療設備外殼。

這些工法使射出成型不再侷限於傳統結構件,而能涵蓋從微型零件到多材質整合件的全範圍應用。

四、塑膠射出的應用領域

塑膠射出因具備高生產效率與靈活設計性,廣泛運用於多種產業:

| 產業 | 常見射出產品 | 需求特性 |

| 汽車工業 | 儀表板、車門把手、燈罩、內裝構件 | 耐熱、抗衝擊、尺寸穩定 |

| 電子與通訊 |

外殼、鍵盤、端子座、連接器 |

絕緣性、尺寸精度 |

| 醫療設備 | 手持外殼、試管座、注射器部件 | 高潔淨度、精密度 |

| 家電與消費品 | 面板、按鍵、容器、玩具 |

外觀美觀、輕量化 |

| 自動化與工業設備 | 防塵蓋、固定座、機構件 | 強度高、組裝精準 |

塑膠射出的可塑性與高重複性,使其成為跨產業製造的重要基礎技術。

結語

塑膠射出以高效率、高精度與高度自動化的特性,成為現代製造業中不可或缺的核心工藝。它能兼顧複雜結構、穩定品質與量產經濟效益,並透過延伸技術如雙色射出、嵌入射出及包覆射出,滿足產品在外觀、功能與強度上的多元需求。無論是汽車、電子、醫療或自動化設備產業,塑膠射出皆是產品開發與製造整合的重要關鍵。

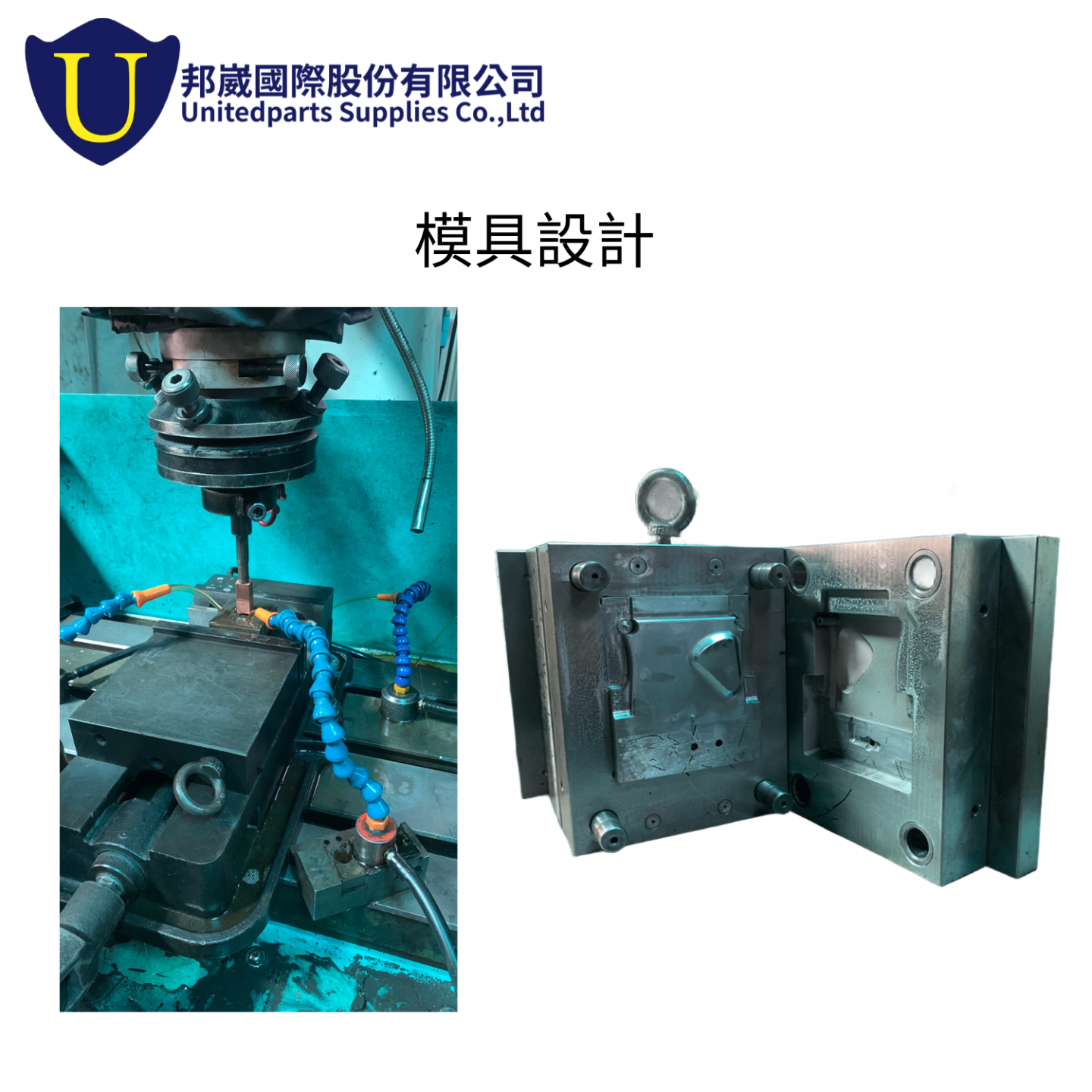

邦崴以多年OEM經驗,協助海外客戶整合塑膠射出與其他製程,從模具設計、製造管理到品質控管,提供完整的一站式解決方案。歡迎與我們分享您的設計圖面,一起探討最適合的射出成型方案。