在金屬零件開發中,鑄造是金屬成形中不可或缺的核心工藝之一,透過將熔融金屬注入模具中冷卻成形,可高效生產出結構穩定、形狀複雜的工件。根據製程原理、模具設計與應用特性,常見的鑄造類型包括砂模鑄造、壓力鑄造、脫蠟鑄造與重力鑄造。

以下將逐一說明這些鑄造方式的基本特性、製程優勢與常見應用,建立對鑄造的初步概念。

砂模鑄造(Sand Casting)

砂模鑄造的核心特徵是利用「砂」作為一次性模具材料,具備快速製模、模具成本低、開發彈性高,因此特別適合中大型工件或開發初期的樣品試作,特別是在設計尚未穩定時,能快速調整模具與澆注條件。

但由於砂模本身材質限制,砂模鑄造成品的表面粗糙度與尺寸精度較其他方式低,後續通常需搭配機加工修正尺寸。常見應用包括機械底座、結構支架、農業設備零件。

壓力鑄造(Die Casting)

壓力鑄造採用金屬模具,並以高壓高速注入熔融金屬,快速成形、冷卻與脫模,具備極佳的尺寸精準、光滑表面及生產效率,是現代製造業中大量生產鋁鋅合金零件的主力工藝。

雖然初期模具開發成本高,適合穩定量產應用,但成品常含微氣孔與內應力,限制其後續熱處理與高溫環境使用。該工藝特別適用於結構輕量化、壁厚均一的設計,廣泛應用於電子外殼、車用零件與3C零組件。

邦崴提供鋅合金、鋁合金的壓力鑄造與組裝服務 廣泛應用於航太零件、電子外殼及醫療支撐零件。

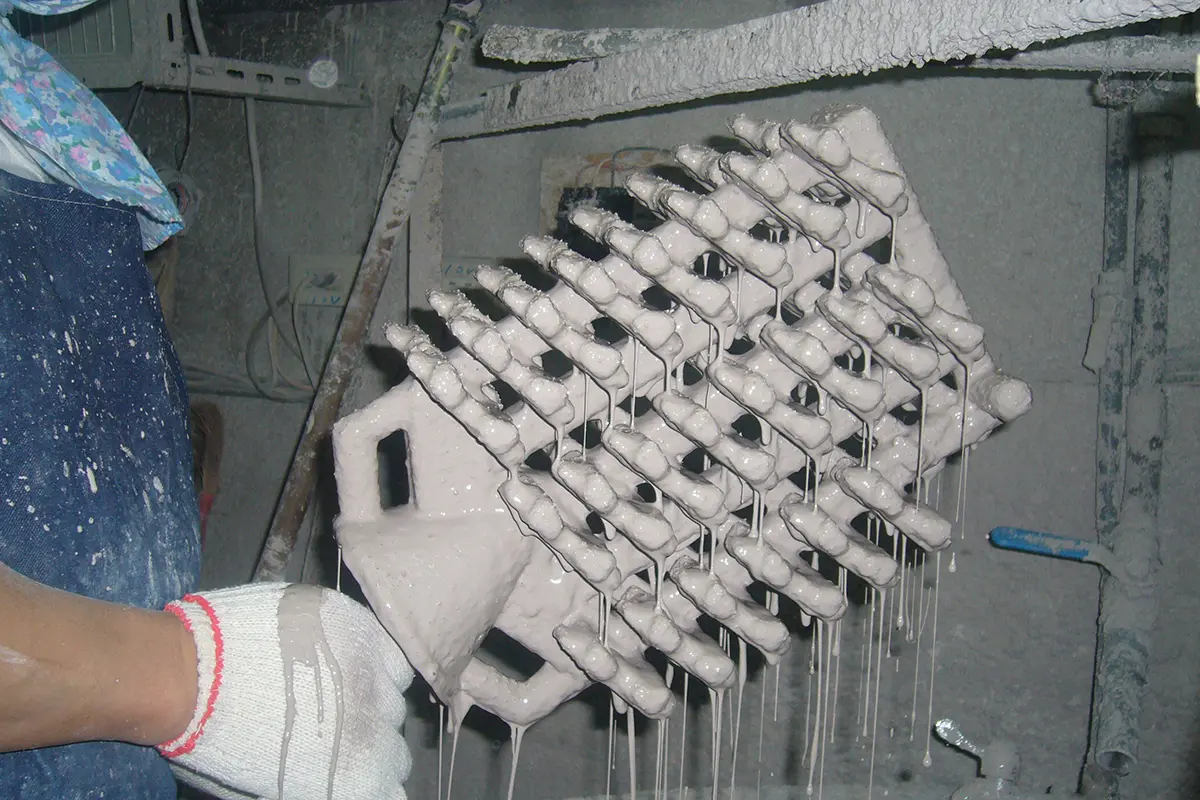

脫蠟鑄造(Lost-wax casting)

又稱精密鑄造(Investment Casting),製程始於蠟模成形、陶殼包覆、高溫脫蠟與金屬澆注,因此能夠製作高複雜度、尺寸精準、無法拔模成形的複雜零件。

由於需要反覆沾漿、乾燥,才能進行澆鑄,製程繁瑣、週期長,因此整體成本較高,適合中量、高品質導向的產品。常見於自動門零件、汽機車零件與醫療器械。

邦崴提供從鑄造、CNC加工到表面處理的垂直整合服務, 每年穩定出貨超過50萬件的OEM精密鑄造零件。

重力鑄造(Gravity Casting)

重力鑄造利用重力作用,將熔融金屬注入模腔,成型過程穩定且氣孔率低,能形成緻密結構與良好機械性能。適合中等產量與結構要求高的零件。

由於澆注速度較慢,且無外加壓力,因此填充能力有限,無法實現複雜度高的內腔節溝,表面光滑 度也較低,但仍具有良好的機械性能,因此很適合用於鋁合金類的汽車零件、壓蓋、工業設備等零件。

鑄造方式比較一覽表

|

鑄造方式 |

模具類型 |

適合產量 |

精度/表面 |

幾何複雜度 |

材料範圍 |

常見應用範例 |

邦崴是否提供 |

|

砂模鑄造 |

砂模 |

少量/中量 |

中/粗糙 |

中低 |

鐵、鋼、鋁合金 |

底座、農業機械 |

✘ |

|

壓力鑄造 |

金屬模具 |

中量/大量 |

高/光滑 |

中 |

鋁合金、鋅合金 |

電子零件、航太零件 |

✔ |

|

脫蠟鑄造 |

金屬模具 |

少量/中量 |

極高/細緻 |

高 |

鐵、鋼、不鏽鋼、 |

醫療器械、汽機車零件 |

✔ |

|

重力鑄造 |

金屬模具 |

中量 |

中高/平整 |

中 |

鋁合金 |

鋁壓蓋、散熱件 |

✘ |

結語

上述各種鑄造方式,皆有其適用條件與技術優勢。在實務開發中,選擇哪一種製程,應根據零件形狀、精度要求、使用材質、年產量與後續加工條件進行綜合評估。

若您有初步圖面與功能條件,邦崴歡迎您提供設計資料洽詢討論,我們皆能整合後段加工與品質控管,提升開發效率及產品穩定性。